|

วันนี้ผมก็จะมาอธิบายถึงลักษณะของลวดสลิง แต่ละประเภท ตามลักษณะการใช้งานในรูปแบบต่างๆ พร้อมวิธีการตรวจสอบความเสียหายของสลิงในลักษณะต่างๆ กันครับ

|

| |

|

|

|

.png) |

|

|

|

|

สลิง หรือเชือกลวดเหล็กกล้า คือ กลุ่มของลวดเหล็กกล้าที่มีการตีเกลียวรอบแกนจนกลายเป็นเชือกลวด ซึ่งการใช้งานเชือกลวดเหล็กกล้าของไทย พบว่าในแต่ละปีมีความต้องการประมาณ 50,000 ตัน ผู้ใช้งานจะอยู่ในหลากหลายกลุ่มอุตสาหกรรมทั้งก่อสร้าง ขนส่ง เรือ เหมือง เช่น ทำสลิงสำหรับขึงยึดสะพาน ขึงลิฟท์ ปั้นจั่น รอก เครน รถยก เรือประมง ทำร้ัว ลวดยึดโครงหลอดไฟ นอกจากนี้บางส่วนจะนำไปใช้เป็นส่วนประกอบของอุปกรณ์ต่างๆ เช่น ลายเบรกจักรยาน ที่คล้องประตู เป็นต้น |

| |

| ♦ วัตถุดิบ และกระบวนการผลิตเชือกลวดสลิงเหล็กกล้า |

|

เชือกลวดเหล็กกล้าเป็นผลิตภัณฑ์ที่ต่อเนื่องมาจากการผลิตเหล็กลวดคาร์บอนสูง (High carbon steel wire rods) ซึ่งส่วนใหญ่ จะเป็นเกรด SWRH 67, SWRH 62B, และ SWRH 72B ตามมาตรฐาน JIS G3506 โดยส่วนผสมทางเคมีที่เลือกใช้จะมีผลต่อการนำไปลดขนาด รวมถึงค่าความเค้นแรงดึง (tensile strength), ความต้านทานต่อความล้า (fatigue resistance) และความต้านทานต่อการสึกหรอ (wear resistance) ของผลิตภัณฑ์เชือกลวดเหล็กกล้า

|

|

♦ กระบวนการผลิตเชือกลวดเหล็กกล้า

|

|

ลวดเหล็กกล้านี้อาจมีการชุบสังกะสี หรือไม่ก็ได้ เชือกลวดเหล็กกล้าชนิดที่ไม่ได้เคลือบสังกะสี เรียกว่า "bright wire" สำหรับลวดเหล็กที่ทำการเคลือบสังกะสีจะเพิ่มคุณสมบัติต้านทานการกัดกร่อนในสภาพใช้งานให้ดีขึ้น ซึ่งกระบวนการเคลือบสังกะสีสามารถทำได้ทั้งแบบจุ่มร้อน (hot dip galvanized) หรือ เคลือบด้วยไฟฟ้า (electro galvanized) และสามารถผลิตได้ 2 วิธีดังนี้

|

|

1. ทำการเคลือบสังกะสีกับลวดเหล็กที่ผ่านการดึงเย็นก่อนที่จะนำไปตีเกลียว โดยทำการดึงลวดเหล็กให้มีขนาดเล็กกว่าขนาดลวดเหล็กที่ต้องการจากนั้นเมื่อนำไปชุบความหนาของชั้นเคลือบจะทำให้ลวดเหล็กได้ขนาดเส้นผ่านศูนย์กลางเท่ากับที่ต้องการ ซึ่งวิธีนี้จะมีผลทำให้ความแข็งแรงของลวดลดลงประมาณ 10% จากเดิม (เทียบกับขนาดเดียวกันของลวดเหล็กที่ไม่ได้ชุบสังกะสี)

|

|

2. ทำการชุบสังกะสีก่อนที่จะดึงลดขนาดลวดในครั้งสุดท้าย วิธีนี้จะทำให้ได้ความหนาของชั้นเคลือบที่บางกว่าแบบแรก แต่จะทำให้ได้ลวดเหล็กที่ผ่านการชุบมีความแข็งแรงเท่ากับก่อนการชุบ (เทียบกับขนาดเดียวกันของลวดเหล็กที่ไม่ได้ชุบสังกะสี)

|

|

♦ โครงสร้างของเชือกลวดเหล็กกล้า

|

|

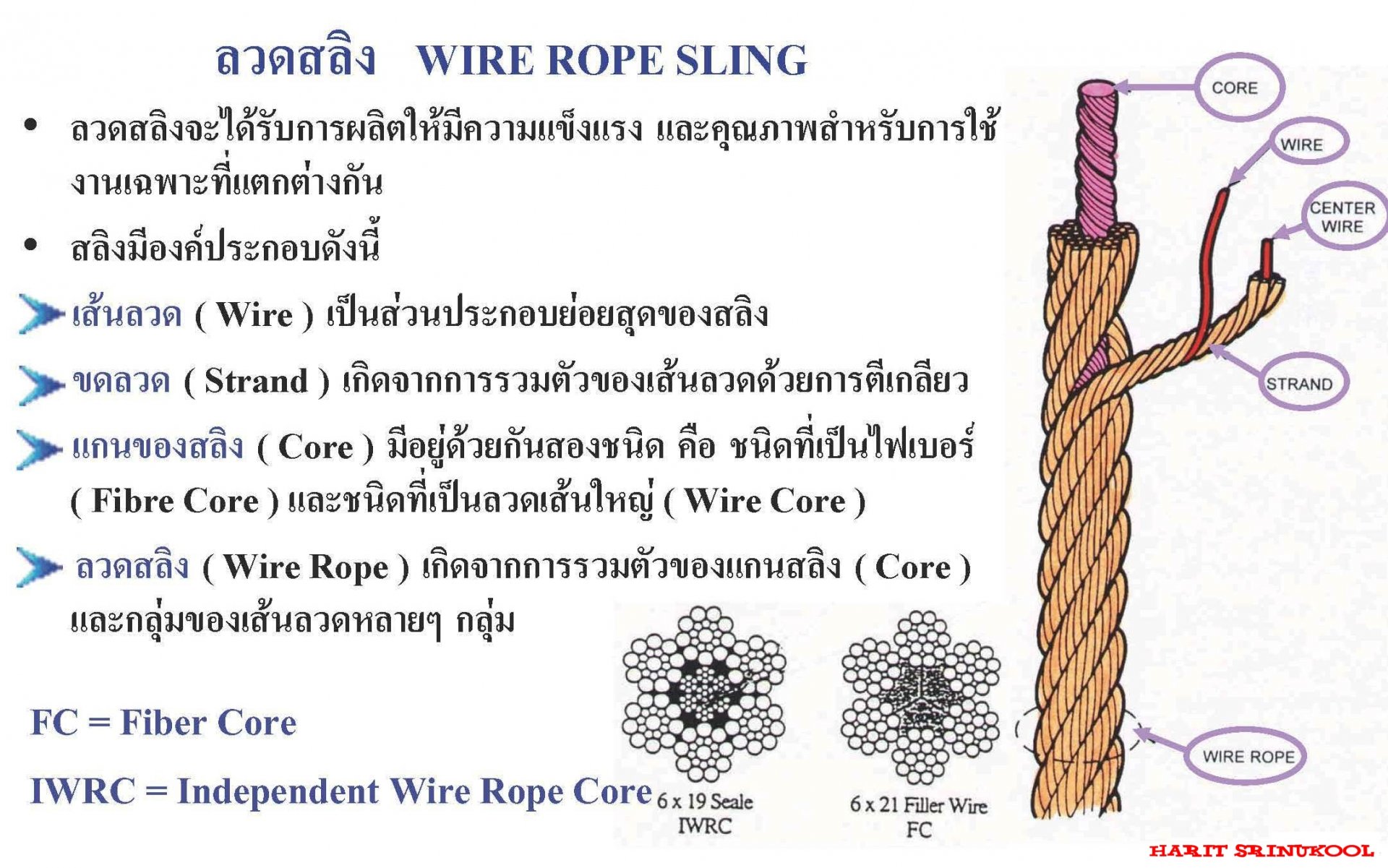

เชือกลวดเหล็กกล้าประกอบด้วย 3 ส่วน ได้แก่ ลวดเหล็กกล้า (wire), ลวดตีเกลียว (strand) และแกน (core)

|

|

|

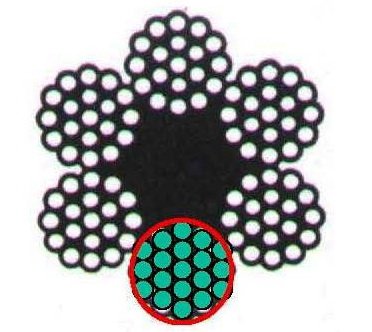

จำนวนเส้นลวดของลวดตีเกลียวแต่ละเกลียวของเชือกลวดเหหล็กกล้าจะแตกต่างกัน ขึ้นกับวัตถุประสงค์ของการใช้งาน โดยเชือกลวดเหล็กกล้าจะระบุเป็นจำนวนเกลียวของลวดตีเกลียว และบอกถึงจำนวนลวดเหล็กกล้าในลวดตีเกลียวแต่ละเกลียว เช่น 6x19 หมายถึงเชือกลวดเหล็กกล้าที่มีจำนวนลวดตีเกลียว 6 เกลียว และในแต่ละเกลียวจะประกอบด้วยลวดเหล็กจำนวน 19 เส้น

|

|

นอกจากนี้ขนาดของลวดตีเกลียวในแต่ละเกลียวมีทั้งที่มีขนาดเท่ากัน และต่างกัน โดยมีรูปแบบการใช้งานอยู่ 5 แบบใหญ่ๆ ดังนี้

|

|

1. Ordinary: เป็นแบบที่ลวดมีขนาดเท่ากันหมด ซึ่งการใช้งานที่นิยมที่สุดจะใช้ลวดเหล็ก 7 เส้นในลวดตีเกลียว 1 ขด (7-wire strand)

|

|

2. Seale (สัญลักษณ์ S): เป็นแบบที่ลวดตีเกลียว 2 ชั้นรอบแกน โดยขนาดของลวดในลวดตีเกลียวชั้นนอกจะใหญ่กว่าด้านใน เพื่อผลของความต้านทางการเสียดสี และขนาดลวดด้านในที่เล็กกว่า จะเพิ่มความสามารถในการยืดหยุ่น (flexbility)

|

|

3. Warrington (สัญลักษณ์ W): เป็นแบบที่ลวดตีเกลียวมีทั้งขนาดใหญ่และเล็กรวมกันในชั้นนอกของลวดตีเกลียวส่วนชั้นในของลวดตีเกลียว ประกอบด้วยลวดขนาดเดียวกัน และมีจำนวนครึ่งหนึ่งของจำนวนลวดชั้นนอก

|

|

4. Filler wire (สัญลักษณ์ Fi): เป็นแบบที่ลวดตีเกลียวทั้ง 2 ชั้นมีขนาดเท่ากัน โดยจำนวนลวดเหล็กชั้นนอก จะมากกว่าชั้นใน 2 เท่า และมีลวดเล็กๆ แทรกอยู่ในช่องว่างของทั้ง 2 ชั้น และมีจำนวนเท่ากับจำนวนลวดเหล็กชั้นใน

|

|

5. Combination: เป็นรูปแบบการตีเกลียวที่ผสมกันระหว่างแบบ Seale, Warrington และ Filler wire สำหรับแกนของเชือกลวดเหล็กกล้า จะทำหน้าที่รักษารูปทรงของเชือกลวดเหล็กกล้าให้กลม และรักษาให้ลวดตีเกลียวอยู่ในตำแหน่งที่เหมาะสมในระหว่างการใช้งาน ซึ่งส่วนใหญ่แกนที่เลือกใช้จะมีอยู่ด้วยกัน 3 แบบ คือ

|

|

5.1 แกนที่เป็นเชืือกลวดเหล็กกล้า (Independent wire rope core : IWRC) แกนที่เป็นเชือกลวดเหล็กกล้าจะเพิ่มความแข็งแรง ช่วยต้านทานต่อการกระแทก และต้านทานต่อความร้อนได้สูงที่สุด ซึ่งการใช้งาน IWRC จะใช้เป็นแกนขนาดเล็ก สำหรับผลิตเชือกลวดเหล็กกล้าขนาดใหญ่

|

|

5.2 แกนที่เป็นลวดตีเกลียว (Wire strand core : WSC) จะมีความต้านทานต่อความร้อนมากกว่าแกนที่เป็นไฟเบอร์ และเพิ่มความแข็งแรงให้เชือกลวดประมาณ 15% แต่ทำให้มีความยืดหยุ่นที่น้อยกว่าแกนที่เป็นไฟเบอร์

|

|

5.3 แกนที่เป็นไฟเบอร์ (Fiber core : FC) ส่วนใหญ่ใช้เป็น Polypropylene (PP) หรือ polyvinylchloride (PVC) ซึ่งมีข้อได้เปรียบคือเพิ่มให้ความยืดหยุ่น (flexibility) ให้สูงขึ้น และช่วยรองรับแรงค่าความเค้นที่เกิดจาก shock loads นอกจากนี้นี้ยังป้องกันความเสียหายจากการกัดกร่อน (เนื่องจากไม่ดูดซับความชื้น) ผุ (rot) และทนต่อสภาพกรดหรือด่างอ่อนๆ ได้

|

|

♦ การใช้งานทั่วไปของลวดเหล็ก

|

|

การวางเส้นลวดแบบตรงข้ามกับการติีเกลียวของกลุ่มเส้นลวด เป็นที่นิยมกันมากที่สุด เพื่อการใช้งานทั่วไป โดยส่วนมากเส้นลวดจะมี 19 หรือ 24 หรือ 37 ใน 1 ขดเกลียว มีขดเกลียว 6 ขดเกลียวใน 1 เส้น

|

|

|

|

| 6x19 แบบเส้นลวดสลิงตรงข้ามกับการตีเกลียวของกลุ่มลวด สามารถใช้สำหรับ การชักรอก, แขวน, ดึงขึ้น, จับ, ยึด, ลาก, เครื่องตัก, รถเครน |

6x24 แบบเส้นลวดตรงข้ามกับการตีเกลียวของกลุ่มลวดสามารถใช้สำหรับ การชักรอก, แขวน, ดึงขึ้น, จับ, ยึด, ลาก, ปั้นจั่น, กว้านที่ไม่มีร่อง |

6x37 แบบเส้นลวดตรงข้ามกับการตีเกลียวของกลุ่มลวดสามารถใช้สำหรับ การชักรอก, แขวน, ดึงขึ้น, กว้านที่มีร่อง, ปั้นจั่นสำหรับใช้งานหนัก |

|

|

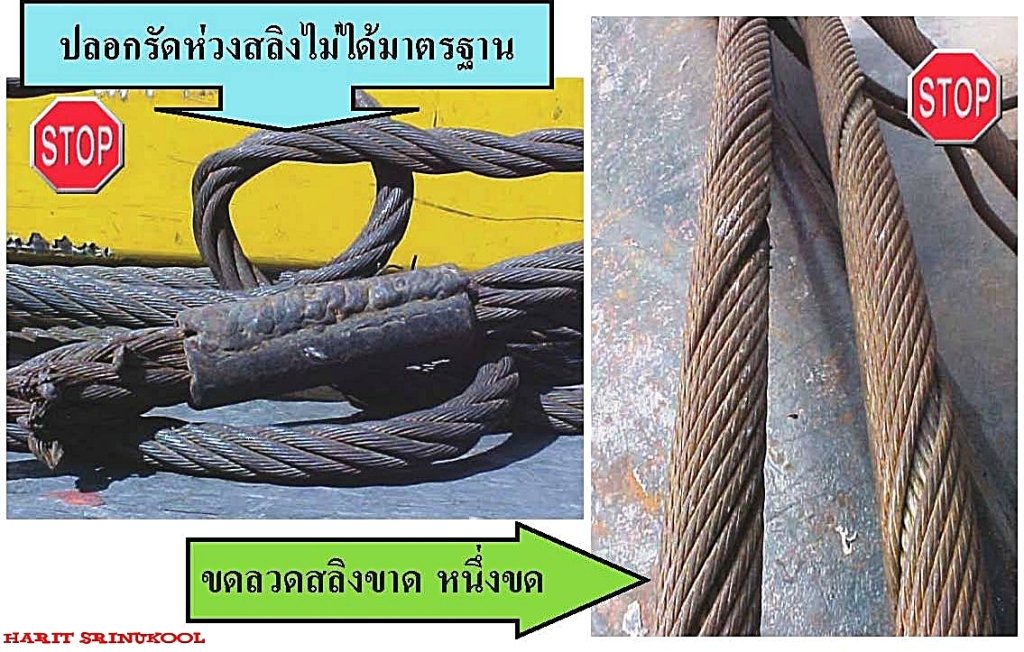

การตรวจสอบและสภาพต่างๆ ของสลิง

|

- การฉีกขาดของลวดเส้นเล็กต้องไม่เกิน 3 เส้น ใน 1 ขด หรือไม่เกิน 6 เส้น ในหลายๆ ขดเกลียวรวมกันในหนึ่งช่วงเกลียว

- ขนาดสลิงต้องไม่เล็กลงเกินร้อยละ 5 ของเส้นผ่านศูนย์กลางเดิม

- ต้องไม่มีรอยถูก กระแทก แตกเกลียว หรือภายในเส้นเกลียวมีเศษวัสดุเข้าไปฝังอยู่

|

- ต้องไม่หงิกงอ

- ต้องไม่ขมวด หรือเป็นปม

- ต้องไม่โป่งออกของกลุ่มเส้นลวด

- ต้องไม่เป็นสนิมผุกร่อน

- ต้องไม่ชำรุด เสียหายจากความร้อน หรือได้รับอุณหภูมิมากถึง 93 องศาเซลเซส สำหรัยสลิงที่มีไฟเบอร์เป็นส่วนประกอบ

|

|

|

|

|

ครับขอจบเรื่องสลิงเพียงเท่านี้นะครับ เป็นข้อมูลที่ผมอยากที่จะให้ทุกคนได้อ่านและศึกษาเกี่ยวกับสลิง ซึ่งเป็นรายการที่สำคัญอย่างหนึ่งที่เกี่ยวข้องกับความปลอดภัย และต้องมีการตรวจเช็ค ตรวจสอบอย่างสม่ำเสมอและถูกต้องด้วยครับ

|

.jpg)